空压机是工厂的耗能大户之一,占大型工业设备(风机、冷机、水泵、锅炉、空压机等}耗电量的 15%, 经过我公司多年的实战调研改造,发现目前前很多空压机系统存在以下缺点:

1. 空压机工频启动时电流是正常电流的7倍,对电网冲击大,电机轴承磨损大,设备维护量大, 成本过高;

2. 电机的额定功率和最大功率之间都有一个余量,日常运行时存在严重浪费资源;

3. 空车时, 严重浪费能源;

4. 电机易频繁的启动、停止, 影响电机的使用寿命,且造成大量能源浪费;

5. 输出压力的调节是靠人为调节阀门的开度来实现的, 调节速度慢,波动大,不稳定,精度低, 也造成大量能源浪费;

6. 工作条件恶劣,噪音大,自动化程度低。

针对这些问题,我公司凭借中船机械自动业化所50年工业自动化的技术优势, 加上与中船近十年的合作经验, 我们设计出采用 plc 和变频器实现对螺杆式或活塞式空压机的节能改造方案,可使空压机节电15-50%,系统压力精度控制达到

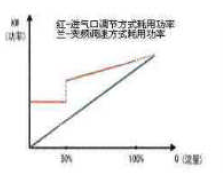

图1:节能-流量曲线图 图2:成本构成

空压机的运行成本由三部分组成:采购成本、维护成本和电费成本(如上图2所示),其中电费成本大约占空压机运行成本的70%,改造后可把电费成本降低30%左右,再加上变频起动后对设备的冲击减少,维护和维修量也跟随降低, 因此 ,运行成本将大大降低。

★延长空压机的使用寿命并节能

变频器从ohz起动压缩机,启动平滑(如图1 ), 起动加速时间可以调整,减少了起动时对压缩机电器部件和机械部件所造成的冲击,增强系统的可靠性, 使压缩机的使用寿命延长.此外,变频控制能够减少机组起动时的电流波动,这一波动电流会影响电网和其它设备的用电,变频器能够有效的将起动电流的峰值减少到最低程度。

★压力控制精度高并节能

变频闭环控制系统实现了准确的压力控制,使压缩机的空气压力输出与用户空气系统所需气量相匹配。变频控制压缩机的输出气量随电机转速的改交而改变。由于交频控制电机速度的精度提高,所以它可以使管网的系统压力变化保持在± 0.1kg/cm3范围内,有效地提高了系统 工况的质量又达到节能目的。

★功率因数大大提高并节能

变频器可以大大提高设备的功率因素, 达到0.9 以上,大大或少没有必要的损耗。

★降低空压机的噪音

根据压缩机的工况要求,变频调速改造后电机运转速度明显减慢,因此有效地降低了空压机运行时的噪声。

★plc自动化控制及节能

采用plc 控制技术实现工厂空压站自动化群控,无人值守降低人力成本,同时降低了人为因素干扰引起的能源损耗 。

★信息自动化管理

自动化技术及网络技术可以方便地将空压站的运行状况和参数纳入工厂能源信息化管理系统。

1、 方案a:空压机(单台)变频改造方案

★方案简述:

压缩空气储气罐或供气母管上安装压力传感器,提供新型空压机控制柜,安装小型plc\触摸屏,配套控制程序。 选择主要供气的空压机为其安装变频器,运行过程为 plc下达指令由变频器自动启动空压机运行,系统检测压缩空气压力,根据压缩空气压力自动调节变频器转速,使其保持在设定压力以维持系统平衡。同时具有手自动功能,变频器平时变频运行, 变频器故障时可工频启动运行,实现双向无扰动切换,并具备故障压力报警功能。

系统空气压力、变频器频率等参数可根据需要倏改,具有设备状态监视, 数据存储、报表功能,并可上传计算机联入企业能耗监测系统。方案主要有三个特点: 第 一, 投资小; 第二, 安装操作简单;第三,保护设备,节约能源。 凸

★节能效果分析 :

该方案可帮系统节电15~30%左右。

例如: 1台空压机,功率为55kw,空压机配备变频器。24小时满负荷运行,节电效果启动节电10%, 运行时节电25%,其它人为因素节电5%,综合节电效果达到20%左右。

交频改造前,困频繁启动每天用电 l3oo 度左右;

交频改造后为:1300*80%=1040度左右;

系统节电为:260度左右;

优点: 一次投资入少,回收周期最短。

缺点:由于采用了对固定空压机配套变频器 ,使得该空压机处于常开状态,不能间歇运行,造成设备磨损大,维护费用升高,节能效率亦不是最佳。

2、方案b:空压机(一拖多台)变频改造方案

★方案简述:

压缩空气储气罐或供气母管上安装压力传感器,提供新型空压机控制柜,安装小型plc\触摸屏,配套控制程序。选择功率最大的空压机为其安装变频器。运行过程:plc下 达指令由变频器自动启动第1台空压机运行;系统检测空气压力,当变频器频率上升到工频时,如空压系统未达到设定的压力值,系統自动将第 l台风机切换至工频运行,并由变频器拖动第 2台空压机运行,如 变频器运到工频状态时压力仍未达到设定压力值,系统自动将第 2台空压机换至工频运行,再由变频器拖动第3台运行,依次类推,直至压力达到设定值。若需耍的风量减少,变频控制系统可自动降低变频器的运行频率,如变频器的频率到频率下限仍不能满足要求,则变频器自动切换至前一台空压机进行变频运行,切换之前,本台空压机自动停机,依此类推。

变频器平时变频运行 ,变频器故障时可工频启动运行,能够实现手自动双向无扰切换; 具备控制供油压力和冷却水压力功能, 实现压力超低或超高时报警及联锁停机功能。

系统压缩空气压力/变频器频率等参数可根据需要修改,具有设备状态监视、数据存储/报表功能并可上传计算机联入企业能耗系统。

★节能效果分析:

该方案系统节电20-50%。

例如:4台空压机,功率分别为1*55kw,3*37kw,配备一台 55kw变频器. 24小时满负荷运行。节电效果启动节电15%; 运行时节电25%;其它人为因素节电10%。综合节电效果迖到30%左右。

变频改造前用电:2000度/天;

变频改造后用电2000*70%=1400度/天左右;

系统节电30%左右。

优点:空压机均可轮换运行, 提高了设备的使用寿命,维护费用少,节有效率亦较佳。

缺点:需选定最大功率的空压机配置变频器,且需要拖动每台空压机变频/工频运行,一次性投入比方案a高。

3、方案c:空压机(每台皆配)变频器改造方案

★方案简述:

压缩空气储气罐或供气母管上安装压力传感器,提供新型空压机控制柜,安装小型plc\触摸屏,配套控制程序。为每台空 压机安装变频器,运行过程: plc 下达指令由变频器自动启动第1台空压机运行,系统检测空气压力,当变频器频率上升到工频时,如空压未达到设定的压力值,系统自动将第1台空压机仍维持变频运行,指令第2台空压机变频运行,如变频器运行到工频状态时压力仍未达到设定压力值,系统自动将第3台空压机变频运行,直至压力达到设定值。若需要的风量减少,变频控制系统可自动降低变频器的运行频率,如变频器的频率到下限仍不能满足要求,则变频器自动切换至前1台空压机进行变频运行,依次类推。变频器平时变频运行, 变频器故障时可工频启动运行,能够实现手动/自动双向无扰切换;具备控制供油压力和冷却水压力功能,实现压力超低/超高时报警及联锁停机。

系统压缩空气压力/变频器频率等参数可根据需耍修改。具有设备状态监视、数据存储/报表功能,并可上传计算机联入企业能耗监测系统。

★节能效果分析:

该方案系统节电30-50%;

例如:4台空压机, 功率分别为1*55kw ,3*37kw,为每台空压机配置变频器。24小时满负荷运行,节电效果:启动节电40%,运行时节电30%,其它人为因素节电10%,综合节电效果达到45%左右。

变频改造前用电:2000度/天;

变频改造后用电:2000* 55%=11oo 度/天;

系统节电:45%。

优点:由于针对不同空压机功率配套变频器,使得各空压机均在最佳状态下轮换运行, 提高了设备的使用寿命,维护费用少,节能效率为最佳。

缺点:由于需要为所有空压机配套变频器,一次投入较高。

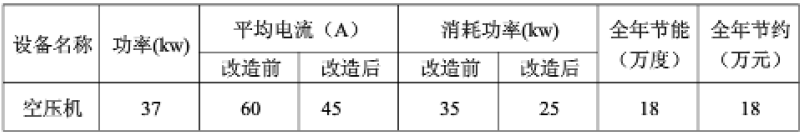

四、典型案例分析:

客户名称:***********有限公司

项目内容: 4*37kw活塞式空压机节能变频控制系统改造

系统统组成:控制系统采用小型plc 西门子s7-200 配置液晶触摸屏控制,交频器采用一台37kw abb 510型变频器,由压力变送器、电磁磁、 plc控制柜、变频柜组成,采用方案b。

空压机节能改造一般节电率铝可以达到20-45%左右,主要是客户在当初选型时都基本加大了需要用气量20%左右,因此节能范围在20-45%,满负荷工作的空压机节能效果相当明显.青岛啤酒改造后数据分析:

若变频改造投资 12 万;

空压站改造前每月用电约为: 2000 度/天*30 天/月* 1元/度电=60000元;

空压机群控节电率可在25~35%之间波动,月均值在30%;

空压站每月节电电费 60000*30=18000 元/月;

空压站每年节电电费:18000 元/月* 1o= 180000 元(考虑到淡旺季因素每年按10个月算);

投资回报期为: 投资总额/每月节约金额= 120000/180000=7个月;节电改造投资应在7个月内全部收回投资。

你觉得这篇文章怎么样?

截屏,微信识别二维码

微信号:wx88888888

(点击微信号复制,添加好友)

该内容暂无评论